赤泥作为铝工业大宗固废,具有“污染物”和“资源”的双重属性。回望过去,赤泥大多以污染物对待,大多走堆场填埋单一治理路线,对赤泥的资源化利用技术研究探索虽然很多,如赤泥用作建筑材料、环保材料、有价元素提取等,但真正产业化应用的技术却较少,只有赤泥选铁、赤泥做路基材料、赤泥做建筑材料等技术得到了实施。近年来,《固体废物污染环境防治法》《关于“十四五”大宗固体废弃物综合利用的指导意见》《“十四五”循环经济发展规划》等涉及固废的政策法规不断颁布,意味着未来国家对固废的治理要求将要增加,赤泥的产业化应用将迎来更大的挑战和压力。

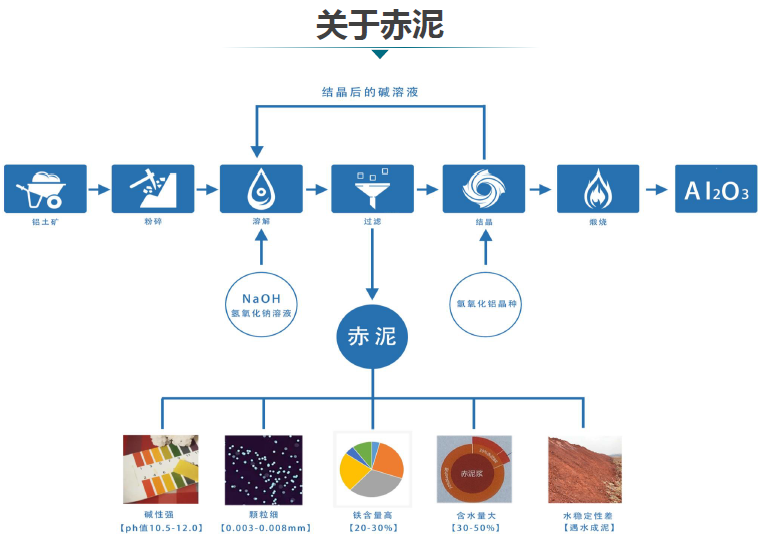

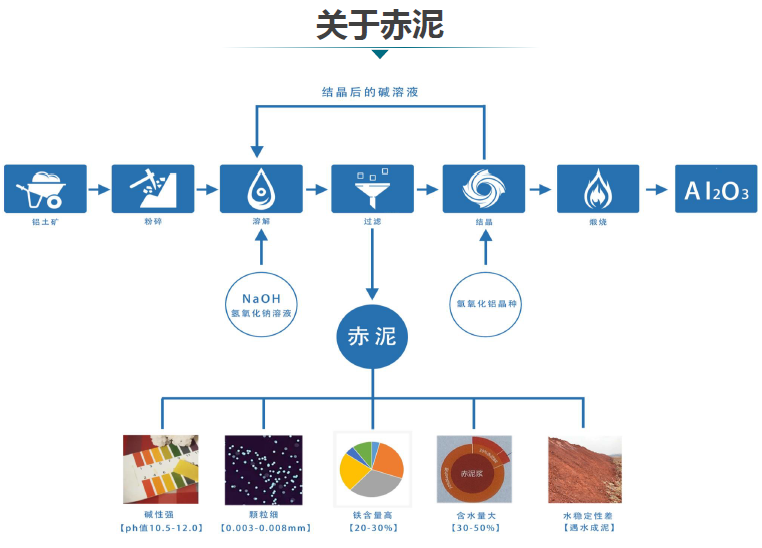

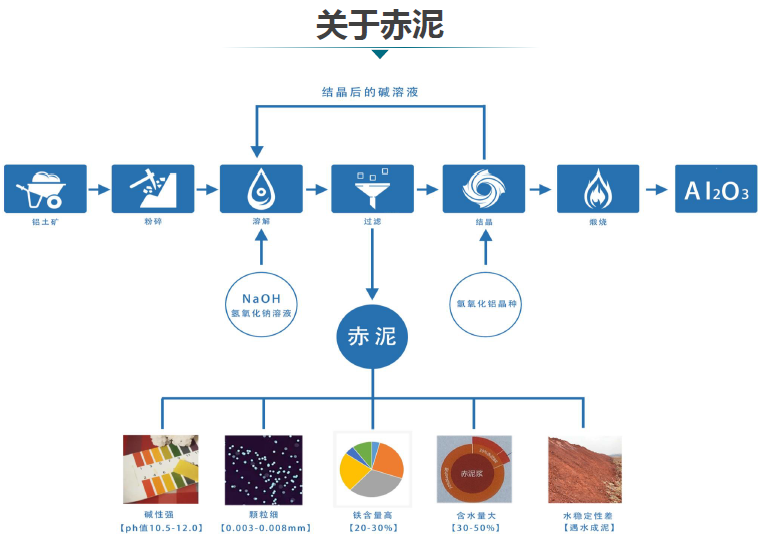

1 赤泥概况及理化特性

1.1 赤泥概况

根据国家统计局数据,2021年中国氧化铝产量为7757.5万t,约占世界氧化铝产量的55%,持续保持世界第一大氧化铝生产国地位。按照1t氧化铝排放1.5t赤泥测算,2021年全国赤泥产生量约1.2亿t,产出量前3的地区分别是山东、山西和广西,约占全国总量的75%。基于中商产业研究院发布的2021年我国氧化铝产能布局情况,推测中国赤泥地区分布情况如图1所示。目前全国赤泥累计堆存量超8亿t。

赤泥作为氧化铝行业的典型大宗固废,综合利用率不超过6%,年用量不足700万t。要实现2025年,新增大宗固废综合利用率达到60%,存量大宗固废有序减少的目标,赤泥年综合利用量需要达到6000万t以上。目前的赤泥利用规模和利用率相比目标值还有很大的差距。赤泥主要成分由铝土矿提取氧化铝后的残渣及冶炼过程中添加的辅料(如碱、石灰)等构成。拜耳法工艺产生的典型赤泥成分及微量元素含量见表1,实际生产中各企业的赤泥成分取决于铝土矿组成类型及生产工艺。赤泥粒度极细,粒径小于75μm的赤泥占比在90%以上,平均粒径通常不大于10μm;赤泥的比表面积为10~30m2/g,其主要与铝土矿的磨矿程度有关。赤泥的塑性指数为17.0~30.0,孔隙比为2.53~2.95,pH值在10.0~12.0,氟化物含量为4.89~8.6mg/L。赤泥因具有强碱性,属于Ⅱ类一般工业固废。除此之外,赤泥还具有含水量大、抗剪强度低、压缩性高以及塑性良好等特点。目前,赤泥的规模化应用主要集中在赤泥选铁、赤泥材料化(建筑材料、道路材料、功能材料)两大领域。

随着国内铝土矿资源储量减少、品位下降,以国内一水硬铝石矿为主的铝产能逐渐减少,以进口铁含量高的三水铝石矿为原料的铝产能不断增加。据估算当前国内约一半以上新增赤泥为高铁赤泥(TFe≥30%)。2021年我国钢产量超过10亿t,铁矿石对外依存度超80%,寻找新的铁矿石资源势在必行。尽管赤泥中铁品位相对较低,但考虑到赤泥排放量巨大,高铁赤泥被认为是低品位铁矿石替代原料之一。赤泥中铁主要以赤铁矿(Fe2O3)、针铁矿(α-FeOOH)、铝针铁矿和铝磁铁矿等复合矿相形式赋存,回收铁是实现赤泥减量化的重要途径之一。国内外学者对赤泥选铁开展了大量研究工作,主要的选铁路线有物理分选、火法冶金、湿法冶金,不同技术路线的优缺点如表2所示。赤泥物理选铁技术具有能耗低、投资相对较小等特点,目前已在国内实现产业化应用。截至2021年底,全国已建成赤泥选铁项目8个,均采用高梯度磁选工艺,目前在运营项目6个,年减排赤泥200余万吨,其中:中铝广西分公司年减赤泥72万t,广西华银年减赤泥30万t,文山铝业年减赤泥30万t,田东锦江年减赤泥10万t,靖西信发年减赤泥10万t,魏桥铝业年减赤泥30万t。中铝山东分公司与魏桥铝业等企业由于赤泥选铁生产线产出的铁精矿品位不高(TFe含量≤49%),生产运行不稳定。赤泥火法冶金路线目前处于中试阶段,部分技术呈现出较好的产业化应用前景,例如悬浮磁化焙烧技术、流化床还原技术,但存在铁精矿中铝含量高、冶炼装备专业化、大型化水平不足等问题。湿法工艺由于酸耗高、设备易腐蚀等原因,尚处于实验室研究阶段。关于赤泥用于制备路基材料方面,目前山东省已形成地方标准《公路工程赤泥路基应用技术规程》(DB37\T3559—2019),并实现了一定规模的推广应用。根据山东地区赤泥路基示范工程案例测算,每千米高速公路可消纳20~30万t赤泥,每千米省干线公路可消纳6~10万t赤泥,每千米市政公路可消纳2~5万t赤泥,具有规模化消纳赤泥的前景。但是赤泥用于制备路基材料技术本身还需要系统优化,需要对用于制备路基的赤泥材料进行系统评估,特别是材料的寿命及对周边土壤、植被及地下水等指标的影响。此外,该技术方向尚未得到其他地方政府的支持。赤泥建材化是实现赤泥规模化消纳的重要手段。国际铝协(IAI)发布的赤泥利用路线图,也在鼓励和推动赤泥用于水泥和混凝土产品。欧盟在2021年启动了“赤泥活化用于生产可持续水泥”(ReActiv)项目,希望将赤泥转化为一种适用于新型低二氧化碳排放水泥产品的活性材料,从而实现用赤泥为原料生产水泥,以实现氧化铝和水泥行业的节能减排。我国在赤泥制备(地聚物)胶凝材料方面开展了大量研究,目前全球首条赤泥基低碳胶凝材料示范生产线已在河南焦作启动建设。赤泥在建材方面的应用显示了其在低碳、节能方面的优势,其规模化推广应是助力有色行业实现碳达峰碳中和的重要路径之一。此外,传统的赤泥掺烧制备烧结砖、硅酸盐(Portland)水泥和硫铝酸盐水泥等技术也已成熟,在山东、广西、云南等地区已有商业化运行工厂,但受赤泥中碱含量影响,掺量有限。赤泥用于功能材料通常需要对赤泥进行改性处理,经深度加工后其性能及附加值得到提升,成为可持续削减储量的补充途径。目前赤泥在功能材料方面的研究进展如图2所示,各技术中,只有赤泥制备絮凝剂技术被中铝山东推进到产业化阶段,其他技术虽然拥有较好的应用前景,但受限于改性技术手段、生产成本及产品利用途径等多种因素影响,多停留在实验室研究阶段。未来,还需要对赤泥基材料的性能进一步提高,并加大对赤泥相关产品的环境风险评估,为商业化做好铺垫。 依据“谁污染、谁治理”原则,氧化铝企业应作为赤泥治理的责任主体,必须承担起赤泥综合利用的主体责任。但国家同时规定,对暂时不利用或者不能利用的,必须按照国务院环境保护行政主管部门的规定建设贮存设施、场所,安全分类存放,或者采取无害化处置措施。受限于过去经济社会和技术水平,这条政策为氧化铝企业赤泥综合利用留下了可缓和的空间,部分氧化铝企业考虑资金、利益等因素,对赤泥的处置仍然是堆存。只要有堆场可用,氧化铝企业对赤泥资源利用的主动性和积极性并不高,未能有效发挥赤泥利用的主体责任。利废企业作为理性投资人,以追求利益最大化为目标。但赤泥利废企业在与氧化铝企业合作时,氧化铝企业多将赤泥作为产品出售,存在与利废企业争夺利润现象,氧化铝企业和赤泥利废企业之间的博弈,导致利废企业的投资风险加大,对赤泥的产业化应用及推广兴趣不高。赤泥具有碱性强,比表面积大,各种组分互相包裹、嵌布等特征,使其利用难以直接借鉴其他领域成熟的工艺、技术和设备,导致赤泥利用技术成本增加。实验室技术难以走向产业化,主要还是因为技术的成本优势不明显,利用赤泥为原料制备建材产品、化工产品及其他产品存在成本高、效益差、技术成熟度不足的短板,产品质量和价格竞争力不强,大规模、高掺比、低成本的可应用技术及其研究仍然不足。例如:绿色建材是规模消纳赤泥的一个重要领域,但长期以来我国天然建材生产规模较大,天然砂石等原材料开采成本低廉,而赤泥基绿色建材及相关再生产品成本高,市场竞争力弱。赤泥目前可制备的产品种类繁多,但由于缺乏赤泥相关的产品和技术标准规范体系,其利用过程面临与市场对接难、市场不认可等问题。当前,已经开发出的赤泥综合利用产品,由于缺少国家标准或行业标准的支撑,只能参照其他同类产品标准,市场认可度低,产品应用受限,难以大规模推广。特别是赤泥自有的强碱性、辐射性等属性,让公众对赤泥综合利用产品的安全性存在较大的疑虑,导致赤泥基产品难以顺利在市场推广。总体上看,赤泥综合利用方面的行业标准、产品标准缺失严重,赤泥产品的标准制定工作严重滞后,导致相关技术及产品在利用和销售过程中认可度低,无法支撑产业发展和产品规模推广,在一定程度上阻碍了技术市场化进程。此外,受资源分布及运输成本影响,赤泥的产生较为集中,当前以建材、铺路为主的规模化综合利用模式受运输半径、人口规模等因素影响显著,客观上就近消纳能力非常有限。赤泥成分复杂,排放量巨大,仅依靠单一的技术手段很难规模化消纳,且容易造成产品种类单一,引起产能过剩。赤泥的规模化利用技术涉及有色、建材、钢铁、交通、环保等多个行业领域。加大赤泥利用产业链上、下游沟通交流,促进赤泥多途径、跨领域、多行业消纳,特别是根据区域内不同固废开展协同处置利用研究,是促进赤泥走向高附加值规模化利用的有效途径。此外,赤泥利用项目在应用实施过程中,需要环评许可支撑,但新技术、新产品项目环评通常需要较长时间的论证,导致产业化推广缓慢。在高质量发展的新要求下,赤泥资源综合利用势在必行。氧化铝企业应当承担起赤泥综合利用的主体责任,从源头上消减赤泥量,同时在赤泥末端治理方面加大研发投入及参与的积极性,为推进我国铝工业的高质量发展做出努力。基于赤泥综合利用过程中面临的问题,建议从以下4个方面入手。

依据“谁污染、谁治理”原则,氧化铝企业应作为赤泥治理的责任主体,必须承担起赤泥综合利用的主体责任。但国家同时规定,对暂时不利用或者不能利用的,必须按照国务院环境保护行政主管部门的规定建设贮存设施、场所,安全分类存放,或者采取无害化处置措施。受限于过去经济社会和技术水平,这条政策为氧化铝企业赤泥综合利用留下了可缓和的空间,部分氧化铝企业考虑资金、利益等因素,对赤泥的处置仍然是堆存。只要有堆场可用,氧化铝企业对赤泥资源利用的主动性和积极性并不高,未能有效发挥赤泥利用的主体责任。利废企业作为理性投资人,以追求利益最大化为目标。但赤泥利废企业在与氧化铝企业合作时,氧化铝企业多将赤泥作为产品出售,存在与利废企业争夺利润现象,氧化铝企业和赤泥利废企业之间的博弈,导致利废企业的投资风险加大,对赤泥的产业化应用及推广兴趣不高。赤泥具有碱性强,比表面积大,各种组分互相包裹、嵌布等特征,使其利用难以直接借鉴其他领域成熟的工艺、技术和设备,导致赤泥利用技术成本增加。实验室技术难以走向产业化,主要还是因为技术的成本优势不明显,利用赤泥为原料制备建材产品、化工产品及其他产品存在成本高、效益差、技术成熟度不足的短板,产品质量和价格竞争力不强,大规模、高掺比、低成本的可应用技术及其研究仍然不足。例如:绿色建材是规模消纳赤泥的一个重要领域,但长期以来我国天然建材生产规模较大,天然砂石等原材料开采成本低廉,而赤泥基绿色建材及相关再生产品成本高,市场竞争力弱。赤泥目前可制备的产品种类繁多,但由于缺乏赤泥相关的产品和技术标准规范体系,其利用过程面临与市场对接难、市场不认可等问题。当前,已经开发出的赤泥综合利用产品,由于缺少国家标准或行业标准的支撑,只能参照其他同类产品标准,市场认可度低,产品应用受限,难以大规模推广。特别是赤泥自有的强碱性、辐射性等属性,让公众对赤泥综合利用产品的安全性存在较大的疑虑,导致赤泥基产品难以顺利在市场推广。总体上看,赤泥综合利用方面的行业标准、产品标准缺失严重,赤泥产品的标准制定工作严重滞后,导致相关技术及产品在利用和销售过程中认可度低,无法支撑产业发展和产品规模推广,在一定程度上阻碍了技术市场化进程。此外,受资源分布及运输成本影响,赤泥的产生较为集中,当前以建材、铺路为主的规模化综合利用模式受运输半径、人口规模等因素影响显著,客观上就近消纳能力非常有限。赤泥成分复杂,排放量巨大,仅依靠单一的技术手段很难规模化消纳,且容易造成产品种类单一,引起产能过剩。赤泥的规模化利用技术涉及有色、建材、钢铁、交通、环保等多个行业领域。加大赤泥利用产业链上、下游沟通交流,促进赤泥多途径、跨领域、多行业消纳,特别是根据区域内不同固废开展协同处置利用研究,是促进赤泥走向高附加值规模化利用的有效途径。此外,赤泥利用项目在应用实施过程中,需要环评许可支撑,但新技术、新产品项目环评通常需要较长时间的论证,导致产业化推广缓慢。在高质量发展的新要求下,赤泥资源综合利用势在必行。氧化铝企业应当承担起赤泥综合利用的主体责任,从源头上消减赤泥量,同时在赤泥末端治理方面加大研发投入及参与的积极性,为推进我国铝工业的高质量发展做出努力。基于赤泥综合利用过程中面临的问题,建议从以下4个方面入手。

1)强化顶层设计和产业政策引领。政府、企业要从战略和顶层设计上把赤泥应用纳入到当地综合利用产业布局或企业发展战略中,坚持政策引领、规划先行、市场导向,科学编制赤泥利用产业规划、园区规划、实施方案及行动计划,引领赤泥利用产业健康高质量发展。借鉴贵州省磷石膏以渣定产政策成功经验,从国家或者省、市层面制定“以用定产”政策,倒逼氧化铝企业承担治污的主体责任。借助政策激励和倒逼机制,全力构建赤泥利用消纳的政策体系和监管机制,将氧化铝企业消纳赤泥的情况与氧化铝产品的生产量挂钩,提高氧化铝企业参与赤泥利用的主动性和积极性。2)建立完善赤泥相关标准体系,发挥标准引领和规范的基础作用。当前制约赤泥利用突出的障碍是标准缺失,标准的缺失使赤泥资源化利用的产品和再生原料的生产销售流通和使用都受到阻碍。一方面要加快推进和建立政府主导制定的强制性标准;另一方面要积极推进市场自主制定的推荐性标准,如赤泥用于矿山、道路充填材料的标准、赤泥用于炼钢辅料的标准、赤泥建材化产品标准等。两种标准相互补充、充分衔接,构建起赤泥资源化利用标准体系。同时,制定赤泥综合利用技术评估方法,筛选出具有一定经济效益且可规模化应用的技术。3)加大政产学研用联合攻关,降低赤泥处置成本。加深氧化铝企业、设计院及高校间的创新交流与合作,推动校企间科技资源与人才共享,消除校企之间的信息不对称问题,逐步提升企业自主研发水平。着力开发具有一定经济意义或者有明显生态效益的技术,特别是在赤泥低成本脱碱、赤泥源头减量、赤泥堆场生态复垦、赤泥高值化利用及赤泥利用专用装备开发等方面开展联合攻关,引导构建以氧化铝企业为主体、院校为支撑、市场为导向的产学研用协同创新体系,破解赤泥规模化利用难题。4)搭建跨领域合作平台,推动赤泥产业化应用。鉴于赤泥具有成分复杂属性,针对重点区域和行业,建立精细的管理数据库,进一步摸清赤泥及其他工业固废产生和利用情况,加强统计数据的研判应用,提升各项管理措施的精准性和可操作性,为赤泥协同利用多源固废提供支撑;激励和指导产废企业进行区域间的协同利用,开展跨行业协同处置利用赤泥的试点示范,树立行业标杆,遴选一批技术先进的赤泥规模化利用典型企业,进行推广宣传,引领赤泥综合利用产业的发展。转自:工业固废网(有版权方面不当之处,欢迎告知删稿事宜,本号将尽快处理。)

您的位置:

您的位置: